- испытания авиационных двигателей

Рис. 1. Схемы высотно-скоростных испытаний.

испыта́ния авиацио́нных дви́гателей — экспериментальное определение характеристик и свойств авиационных двигателей, их систем, узлов и агрегатов для выявления соответствия их техническим требованиям или для опытного изучений процессов, происходящих в двигателях, их натурных или модельных узлах и элементах. Результаты И. а. д. и их элементов в процессе разработки, опытного и серийного производства, а также эксплуатации являются основными показателями их технического состояния (например, работоспособность, эффективность).

Испытания можно классифицировать по их конечной цели и по общности исследуемых явлений. По конечной цели различают: испытания по изучению общих свойств двигателей, их систем, узлов и агрегатов; опытные испытания, проводимые для доводки новых образцов двигателей, их систем, узлов и агрегатов и для проверки соответствия нового двигателя техническим требованиям; заводские испытания серийных двигателей, которые проводятся с целью приработки деталей и отладки двигателя, проверки качества изготовления, сборки и соответствия основных данных двигателей и их агрегатов утверждённых техническими условиями, для подтверждения качества и годности к эксплуатации партии двигателей, проверки эффективности мероприятий, разработанных для устранения дефектов, выявленных в ходе серийного производства и эксплуатации, увеличения ресурса и др.

По общности исследуемых явлений различают: специальные испытания, к которым, например, относятся исследование высотно-скоростных характеристик, тензометрирование и вибрографирование рабочих лопаток, дисков, корпусов, направляющих аппаратов и других деталей двигателей в условиях реального нагружения; определение полей температур газа и термометрирование элементов конструкции; отработка эффективности рабочего процесса в основном и форсажных камерах сгорания; проверка достаточности запасов устойчивости компрессоров и сверхзвуковых воздухозаборников в системе силовой установки; исследование пусковых характеристик двигателя, его шума и т. д.

В России указанные испытания обязательны перед государственными испытаниями двигателей, номенклатура и их объём определяются программой государственных испытаний конкретного двигателя, Нормами лётной годности. В зависимости от требований испытания проводятся как на наземных открытых и закрытых стендах (условия; высота полёта H≈0, Маха число M∞≈0), так и на специальных стендах в имитированных высотно-скоростных условиях.

Испытания двигательной установки в аэродинамической трубе в набегающем натурном потоке воздуха создают адекватные полётным условия работы всех элементов двигательной установки (рис. 1, схема а). Реализация такой схемы испытаний требует больших энергетических и материальных затрат (суммарный расход воздуха через стенд GвΞ > 10Gв.дв, где Gв.дв — расход воздуха через двигатель). Для натурных двигательных установок с большими расходами воздуха она применяется крайне редко. Широкое распространение получили более экономичные методы испытаний двигательных установок и двигателей в имитированных высотно-скоростных условиях на высотных стендах. Наиболее полно имитировать условия полёта удаётся при работе двигателя с самолётным воздухозаборником, обдуваемым набегающим потоком, осреднённые температура TH∞, давление pH∞ и скорость VH∞ (число Маха) которого равны полётным (на высоте H). На выходе из реактивного сопла вне рабочей струи газов создаётся разрежение, близкое к полётному. Двигатель охлаждается отбираемым от воздухозаборника воздухом, как и при работе двигательной установки в натурных условиях (рис. 1, схема б). Такая модель граничных условий полностью обеспечивает тождество протекания всех внутренних процессов в двигателе при испытаниях на стенде и при его работе на самолёте. Не имитируется лишь обтекание кормовой части. Потребные расходы воздуха при этом составляют GвΞ≥3Gв.дв. Технологически более простой и более экономичный (GвΞ = 1,05-1,1Gв.дв) способ имитации полётных условий сводится к тому, что двигатель испытывается без самолётного воздухозаборника (рис. 1, схема в). На вход в компрессор двигателя подаётся практически равномерный поток воздуха с такими же осреднёнными значениями полного давления и температуры (а в особых случаях и влажности), как у воздуха на входе в компрессор при работе двигателя на самолёте. На выходе из реактивного сопла вне рабочей струи газов создаётся разрежение, равное полётному. Внешние поверхности двигателя омываются охлаждающим воздухом с таким расчётом, чтобы распределение температуры на стенках и тепловые потоки соответствовали натурным. При таком способе испытаний все местные и осреднённые значения параметров воздуха и газов в рабочих полостях, а также распределение давлений и температур на всех поверхностях элементов двигателя с точностью до влияния неравномерностей и пульсаций воздушного потока на входе в двигатель и выходе из него будут равны полётным. Если влияние неравномерности потока воздуха на входе имеет существенное значение, например, при полётах самолёта на больших углах атаки, перед компрессором испытываемого двигателя устанавливаются гидравлические устройства, обеспечивающие распределение параметров воздуха, соответствующее их распределению в натурных условиях.

В связи с ограниченным количеством высотных стендов широкое распространение получили испытания двигателей с частичной имитацией полётных условий на наземных (с подогревом воздуха, а также с наддувом и подогревом воздуха на входе) и климатических стендах (рис. 2). Это позволяет существенно увеличить долю испытаний с имитацией полётных условий, объём и качество информации о работоспособности и эффективности двигателя и его узлов. При создании двигателей научно-исследовательские и опытные испытания проводятся как на полноразмерных двигателях и газогенераторах, так и на отдельных узлах и их моделях. Создана широкая номенклатура специальных стендов, позволяющих получить сведения о работе каждого узла в требуемом диапазоне изменения влияющих параметров, определить характеристики и оптимальные условия его работы. Приближённое знание граничных условий, в которых должны работать узлы в новом двигателе, приводит к необходимости окончательной отработки их на полноразмерном двигателе. И. а. д. в опытном и серийном производствах проводятся на испытательной станции. В процессе доводки двигателя часть его эксплуатационных свойств (полётный пуск, приёмистость, включение и устойчивость работы форсажной камеры и т. п.) отрабатывается на летающих лабораториях. Для некоторых видов И. а. д. создаются специальные измерительные системы (например, для измерения тяги или мощности, расхода воздуха и т. п.), аттестуемые ведомственной службой метрологии. На наземных стендах закрытого типа при определении тяги двигателя учитывается влияние внутренней аэродинамики стенда. Учёт отличия атмосферных условий при испытаниях от стандартных при оценке основных параметров двигателя производится с использованием формул приведения (см. Приведённые параметры двигателя).

Современные тенденции в области И. а. д.: сокращение общего объёма испытаний, прежде всего по установлению ресурса и выявлению критических элементов двигателя, путём применения эквивалентно-циклических испытаний двигателя; объединение разных экспериментальных задач, получение в одном испытании возможно более разнообразной информации; широкое внедрение методов и средств частичной имитации полётных условий на наземных стендах; комплексная автоматизация испытаний (управление режимами работы двигателя и стенда, измерениями, обработкой и анализом результатов испытаний с использованием математических моделей двигателя и применением специальной автоматизированной информационно-вычислительной и управляющих систем).

Литература:

Солохин Э. Л., Испытания авиационных воздушно-реактивных двигателей, 2 изд., М., 1975;

Литвинов Ю. А., Боровик В. О., Характеристики и эксплуатационные свойства авиационных турбореактивных двигателей, М., 1979.В. О. Боровик.

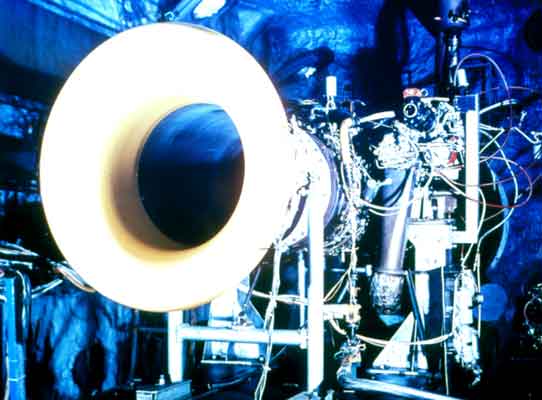

Рис. 2. Климатический стенд.

Энциклопедия «Авиация». - М.: Большая Российская Энциклопедия. Свищёв Г. Г.. 1998.